- Accueil

- Savoir-faire

- Production

Le forgeage est un processus de transformation pour former le métal et pour améliorer sa microstructure dans le but d’éliminer les pièces en vrac de métal. Les pièces forgées ont typiquement de meilleures propriétés mécaniques que les pièces moulées du même matériau. Le forgeage est souvent une procédure optimale dans la production des parties clés avec une grande charge et des conditions de travail difficiles durant le processus mécanique.

Le frittage est un processus de compactage et de formage de la poudre par son chauffage à une certaine température (température de frittage) et tout en maintenant cette température durant une période spécifique. Les matériaux frittés avec les propriétés désirées sont ainsi obtenu après le processus de refroidissement.

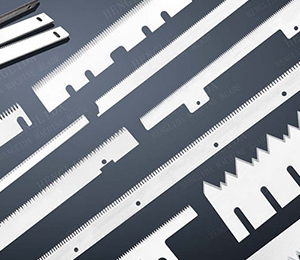

Nos clients apprécient nos techniques d’usinage de haute précision et s’y font très rapidement, attendant une précision toujours plus grande. Pour faire face aux attentes des clients, Henglida accroit constamment la qualité d’usinage et continu d’introduire des équipements automatiques et semi-automatiques. Ces équipements, couplés à des techniciens supérieurs hautement entrainés, assurent une haute tolérance d’épaisseur de ±0,001mm. Ces pratiques d’usinage intelligentes garantissent également que chaque lames de coupe soient produites selon des spécifications exactes pour la planéité, le parallélisme, le diamètre externe et interne.

Après être passé par les procédés ci-dessus, les lames subissent un traitement de surface visant en un plaquage de titane, chrome, téflon ou en une finition noire ou bleue. Les surfaces proprement traitées ne sont pas adhérentes et sont à l’épreuve de la poussière, ce qui améliore la durée de vie des lames de découpe, et permet des économies sur les coûts de remplacement des lames.

Une fois les touches finales ajoutées, le processus de fabrication est alors achevé. Généralement, suite au traitement de surface, une inspection de la qualité est réalisée pour confirmer la qualité des lames. L’inspection de qualité comprend l’utilisation d’un pied à coulisse à vernier, d’un micromètre externe, d’un micromètre interne, d’un compas d’épaisseur à vis micrométrique, d’un testeur de dureté Brinell, d’un testeur de dureté Rockwell, d’un testeur de rugosité de surface, d’un analyseur de spectre optique et d’un détecteur de défauts.